活性炭孔的形成機理及分類

活化法成孔機理

活化反應屬于氣固相系統的多相反映,活化過程括物理和化學兩個過程,整個過程包括氣相中的活化劑向炭化材料外表面擴散、活化劑向炭化料內表面的擴散、活化劑被炭化料內表面吸收、炭化料表面發生反應生成中間產物(表面絡合物)、中間產物分解成反應產物、反應產物脫附、脫附下來的反應產物由炭化料內表面向外表面擴散等過程。

氣體活化法

物料在炭化過程中以形成了類似石墨的基本微晶結構,在微晶之間形成了初級空隙結構,不過由于這些初級孔隙結構被炭化過程中生成的一些無序的無定形碳或焦油餾出物所堵塞或封閉,因此炭化料的比表面積很小。氣體活化的過程就是用活化氣體與C發生氧化還原反應,侵蝕炭化物的表面,同時去除焦油類物質及未炭化物,使炭化料的微細孔隙結構發達的過程。活化反應通過以下三個階段最終達到活化造孔的目的。

第一階段:開放原有的閉塞孔。即高溫下,活化氣體首先與無序碳原子及雜原子發生反應,將炭化時已形成但卻被無序碳原子及雜原子所堵塞的孔隙打開,暴露出基本微晶表面。

第二階段:擴大原有孔隙。在此階段,暴露出來的基本微晶表面上的C原子與活化氣體發生氧化反應被燒失,使得打開的孔隙不斷擴大、貫通及向縱深發展。

第三階段:形成新的孔隙。微晶表面C原子的燒失是不均勻的,同炭層平行方向的燒失速率高于垂直方向,微晶邊角和缺陷位置的C原子即活化位更易與活化氣體反應。同時,隨著活化反應的不斷進行,新的活性位暴露于微晶表面,新的活化點又能同活化氣進行反應。微晶表面這種不均勻的燃燒不斷地導致新孔隙形成。

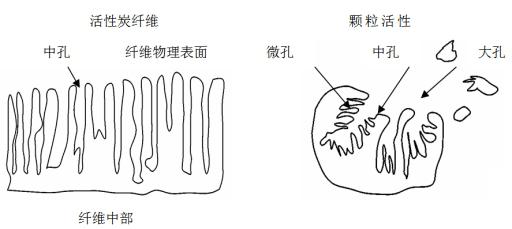

隨著活化反應的進行,孔隙不斷擴大,相鄰孔隙之間的孔壁被完全燒失而形成較大的孔隙,導致中孔和大孔孔容增加,從而形成了活性炭大孔、中孔和微孔相連接的孔隙結構如圖1所示,具有發達的比表面積。

圖1 活性法成孔圖

氣體活化法其主要化學反應式如下:

從上述三個化學反應式可以看出,三個反應均是吸熱反應,即隨著活化反應的進行,活化爐的活化反應區域溫度將逐步下降,如果活化區域的溫度低于800℃上述活化反應就不能正常進行,所以在活化爐的活化反應區域需要同時通入部分空氣與活化產生的煤氣燃燒補充熱量,或通過補償外加熱源,以保證活化爐活化反應區域的活化溫度。

化學藥品活化法

化學藥品活化法通常要求含碳原料中的氧含量及氫含量要達到一定數值,因此化學活化法最適宜的原料主要為果殼、泥漿、木屑、木片等。

化學藥品活化法的成孔過程與氣體活化法截然不同,一般形成的孔結構與氣體活化法產生的活性炭的孔結構有較大不同,產品主要以中孔為主,因此化學藥品活化法生產的活性炭主一般用于液相脫色精制,諸如醫藥行業、食品行業等的脫色精制。

模板炭成孔機理

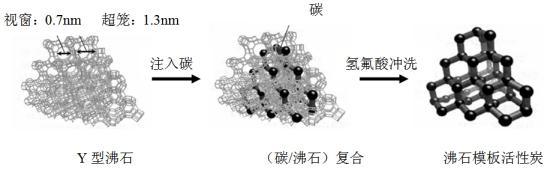

在微孔碳中,最高表面積和孔體積可以分別達到4 000 m2/g 和1.8mL/g,它們均是在納米沸石[15-26]通道中炭化碳前驅體而制作的活性炭,該種制作活性炭過程稱為模板炭化技術。由于沸石的渠道的大小和形狀被其晶體結構嚴格界定,并且在復合而成的活性炭中形成的孔是繼承沸石的渠道而來,因此在復合而成的活性炭中形成的微孔孔徑和孔形態是均一的。真空低溫狀態下向沸石通道中注入糠醇,接著利用三甲基苯清除粘在沸石顆粒表面多余的糠醇。獲得糠醇/沸石復合顆粒后在150℃下加熱8小時使其聚合為糠醇/沸石聚合體。

聚合體在700℃下炭化,然后用46%-48%的氫氟酸沖洗溶解沸石模板。沸石籠與活性炭中生成的孔隙的關系如原理圖2 所示。

圖2 沸石模板活性炭形成示意圖

共混聚合物成孔機理

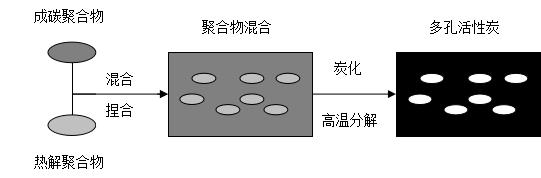

共混聚合物法被提出用來制作多種類型的活性炭,混合兩種不同的聚合物,一種具有高的碳產率,如糠醇聚合物等,一種有具有低的碳產率,如乙烯聚合物。兩種聚合物混合方法的不同可以制成碳氣球,碳顆粒和多孔碳等,其成孔機理見圖3。

混合兩種熱穩定性不同聚合物,形成穩定混合物。然后用高溫處理,成碳聚合物炭化為碳,熱解聚合物熱解為氣體排出,成為共混聚合物活性炭的孔隙,這樣就形成了共混活性炭。

圖3 共混聚合物成孔原理圖

氣凝膠活性炭成孔機理

氣凝膠活性炭成孔主要是應用氣凝膠原有孔隙性,經過高溫炭化,把原有可變孔隙定型,成為有固定孔隙結構的活性炭。